【编者按】:昨天发布的对话主题围绕2011年-2016年,工业4.0在德国发展的三个阶段。今天我们从“断代史”的视角分析工业4.0所要实现的“跃升”,围绕工业3.0到工业4.0的发展特征,可以追寻实际的进化路径。另外本文将对时下“制造业与互联网融合”的路径进行了解析。

杜品圣博士认为,工业4.0最显著的特征,是互联网技术和工业自动化、数字化技术的深度融合。对于目前生产制造模式的控制系统必须做出下一步变革,即实现深度的数字自动化和延伸的互联网。(杜博士声明,文中所提观点为个人实践和思考,欢迎业界专家提出观点探讨)

采访人:刘成军,造奇智能产业新媒体创始人兼主编

嘉 宾:杜品圣,菲尼克斯电气中国公司副总裁、总工程师

刘成军:从工业1.0到工业4.0的演变史来看,工业4.0是建立在工业3.0基础上进化而来,同时又彰显着高度的超越,工业4.0对于工业3.0时代的自动化、信息化应用的跃升体现在哪些地方?

杜品圣:工业的变革是在科学和技术革新的推动下实现的,在这种新科技的推动下,工业领域中产生了巨大的变革。但是科技革命不能简单地认为就是工业革命,而忽视了这两者之间的根本区别。经过与德国此领域专家的交流和讨论,并结合本人三十多年在德国生活和工作实践,从而认识到18世纪中叶的第一次工业革命是以蒸汽机的诞生为标志,在工业领域里实现了小作坊的生产制造模式;20世纪前期的第二次工业革命是以电子电气技术的发明为标志,在工业领域实现人工流水线的生产制造模式的;20世纪后期的第三次工业革命是以计算机技术为标志,而在工业领域实现自动化流水线的生产制造模式;21世纪开始的第四次工业革命以互联网技术为标志,实现互联网自动化的生产制造模式。这样,我们能够找到四次工业革命的内在逻辑关系,明白了工业革命的核心就是生产制造模式的变革。因此,工业4.0的推动必须遵循两大原则:一、生产制造模式的改变必须与目前制造行业的现状和未来相适应。二、任何一次新技术的应用必须与原来的生产制造模式有机结合,它是原来生产制造模式的继承和发扬,是对原来模式的技术沉积和积累的再利用和突破。从这个原则出发,工业4.0必须是工业3.0的升级版和创新版。

实际上,德国在2009年就预测到自动化生产制造模式必须进行新的变革,为此制定了《高新技术2020》战略,明确定义了工业自动化技术的发展是实现德国2020高新战略的关键。在德国《2020高新技术战略》中指出,自动化技术与日益快速发展的互联网技术结合将对工业领域的发展起关键的作用。所以这次工业4.0的产生完全是以工业3.0的自动化生产制造模式为基础,为了继续保持工业强国的地位,寻找在互联网时代如何将工业3.0的生产制造模式变革成为与日益快速发展的互联网技术相结合的互联自动化生产制造模式。

所以,我认为工业4.0最显著的特征,是互联网技术和工业自动化、数字化技术的深度融合。大量控制数据、装备数据、运行数据、管理数据以及环境数据将通过互联网技术进行通讯和传输,与自动化技术构成了一个天衣无缝的互联自动化网络系统。对于目前生产制造模式的控制系统必须做出下一步变革,即实现深度的自动化和延伸的互联网。

深度的自动化系统

自动化控制系统的深度化发展有二个方面:

纵向性的向下的深度发展:控制系统向下要与物联网技术进行融合,形成分散型智能化的现场设备网络。现场数据的通信协议的通用性,数据采集的丰富性,使得人们对现场的运行状态和过程分析更为清晰;

纵向性的向上的深度发展:控制系统向上与互联网技术的无缝连接,控制器将不仅仅采用IEC61131的语言来表述控制任务,而且要用高级语言、JAVA语言、WEB语言,直接打通shop floor 到 top floor的语言的通道,同时采用OPC UA来解决与互联网连接的通讯通道,使得生产制造和生产管理的信息可以透明化的交换。PDM、MES等管理信息直接进入控制系统的数据库,管理数据进行分解执行。所以,控制器的深度的纵向延伸需要以下五点统一:

l 统一的开发平台上只需要一个公共的变量定义,以及一个存放所有参数和控制功能的中央数据库

l 统一的软件工具能够同时开发,调试和安装多个机械设备和系统单元

l 统一的开放模块式的结构是面向生产应用的.从工厂中的机械设计一直到系统设备的企业部门

l 统一的网络接口和语言(比如 TCP/IP, OPC, XML 和 SQL), 使得各种生产厂家在联网系统中的数据交换成为可能

l 统一的融合PLC,DCS和运动控制功能的硬件操作平台

互联自动化网络系统的五大统一实现了控制,管理和服务之间无缝连接的信息流.最后通过分布式云计算,基于Web2.0的工业互联网技术,使的网络物理融合系统映像在深度化的控制系统中。

延伸的互联网技术

通常所讲的互联网技术主要包括两大部分:一、网络硬件部分:交换机,网关,数据库和网络拓扑硬件设备;二、软件及软件应用开发部分:既包含EPR,CRM,SAP,SCM等管理软件,也包括了MES,PDM,WF等生产流程管理软件以及运用这些软件对数据进行搜集、存储、检索、分析、应用、评估的而建立的决策分析模型。

从本质上来讲,之前互联网技术主要应用在系统的管理层,而对控制层以及现场层的数据和信息联通性很少。所以互联网技术在工业领域应用的初期称为以太网技术,特别是为了与自动化控制技术有机的结合在一起,成功地开发出适用于工业环境下的工业以太网,而后又出现了工业实时以太网。在2006年我曾给予一个名字,叫做“信息控制一体化”,以区别于机电一体化,管控一体化。同时菲尼克斯德国也提出了“IT powered Automation”开发了许多网络的交换机、网关、连接控制器的SQL数据库等硬件和接口,将部分的控制数据和现场状态数据引入了互联网的世界。但是当时由于物联网,通信技术,计算技术发展(速度,容量,频宽,价格)的限制也没有想通如何将互联网技术延伸到工业控制系统中去。

而今,随着互联网技术的迅猛发展,其在民用及消费品市场得到了广泛的应用。互联网技术进入工业制造领域已经是势不可挡。作为自动化控制工作者必须要拥抱互联网技术,因地制宜,因势利导的研究互联网技术,有效地运用到生产制造模式上,迎接互联网时代对自动化技术的挑战,促进工业自动化控制系统的变革。所以,一方面控制系统要深化,同时互联网技术要延伸到控制系统中去。

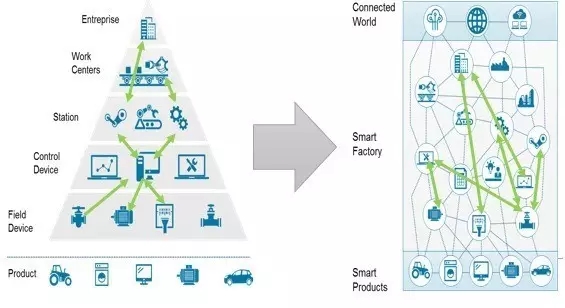

互联网技术的延伸,将彻底地改变了自动化控制系统的结构,而将演变成一个控制网络系统。它的发展是二维度深度的延伸:图2 互联网的延伸,使得数字制造与智能制造云端化成为可能

互联网技术的延伸主要体现在产品生命周期,产品生命周期可大致分为产品的诞生(概念的形成),产品的研发(样品),产品的生产制造(产品),产品的市场投入(市场),产品的售后服务(反馈),产品的改朝换代(市场退出)。这几个方面可以简单分成三大部分,即产品研发、产品制造和产品服务。数字化工厂的基础是一个数字化的产业链,即数字化产品,数字化制造和数字化服务。在互联网时代,也用微笑曲线来描写产品生命的管理周期的三阶段即研发端,制造端和服务端,互联网技术重点是应用于研发端和服务端上。如果说,数字化制造的核心是自动化控制网络的话,那么数字化产品和数字化服务必须采用互联网技术(大数据,云技术,信息安全等),其在数字化产品和数字化服务的应用不仅延伸了产品的生命周期,同时它所提供的数据和信息使得生产制造模式效率更高,灵活性更强,市场反应速度更快,运行成本更低。横向的从研发、制造一直到服务产品生命周期链的信息交流,实现无缝通讯是互联网在新的生产制造模式的一大任务。如此,互联网在企业管理、制造管理到生产制造链上得以延伸。互联网的应用是企业管理网络化,构成CPS信息物理系统的关键。

当前,工业4.0的变革主要是改变生产制造的架构管理模式。在工业4.0的总体架构中,企业信息化建设的主流模式是企业管理、生产制造管理和生产制造控制的融合,即ERP、MES与PLC控制系统有机的结合。PLM、SCM、CRM、QMS、ERP、以及MES的一些功能通过互联网技术进行数据交换和数据管理,提供分析和判断的服务,从而可以降低创建和优化基础架构的成本、提升生产管理的智能化水平。互联网进一步延伸到控制层,不仅提高企业快速响应市场需求的能力,同时可以实现与云技术的融合,使得高效的跨地域协同成为可能。

总之,采用互联网分布式数据中心架构,可以将世界上不同地域、不同规模的数据中心的所有资源通过逻辑集中,统一管理、统一呈现、统一运营,从而为跨国企业的全球不同地域子公司,或众多外包企业实现包括设计、生产、物流、市场和销售等所有环节在内的、高度复杂的全生命周期的全自动化控制和管理,最终达到智能制造云端化的理想状态。菲尼克斯公司开发了PROFICould的技术,就是有机地将生产管理信息、生产控制信息、企业管理信息转换为以太网的通信协议,同时在协议上加上了保密密码及保密锁,使得分布式互联网数据中心能在一个安全可靠的运营服务平台传输和运行,实现工业4.0的组件和系统的网络化。

刘成军:国内在吸收和理解工业4.0理念的同时,也在结合产业和企业实际,尤其是我们还处在工业化后期的现实,品质和质量基础不牢、数字化程度低等影响企业竞争力不足的瓶颈。现在政府主导的思路是“制造业与互联网的融合”,您认为,互联网技术如何深入到产业链深处,发挥它特有的价值?

杜品圣:随着互联网技术日新月异的发展,互联网的理念、方法和模式迟早要进入工业领域。作为企业和制造产业的工作者应该明确地认识到,互联网技术不会颠覆现有生产制造模式,而会对于生产制造的变革起重要的推动作用。互联网技术延伸了生产制造的产业链,从单纯的生产制造链延伸到产品的设计、分析、加工、装配模拟,预测产品的综合性能、成本、市场响应和服务(采购、库存、销售、发送、维护、报废、回收)的全过程。它即考虑了产品的质量、成本,同时又考虑了企业内部的管理模式、企业的能力以及企业与企业之间的关系,因此可以最大限度地节约成本、时间,提高产品的质量,同时快速地把高质量、低成本的优秀产品投放市场,从而获得巨大的经济效益与社会效益。如何利用互联网技术来提高运行速度效率和降低生产成本,可以做以下简要分析:

|

|

|

提高速度上,整个生产制造产业链可以分成研发速度、生产速度和响应速度。在生产制造速度的提高,我们需要采取深度自动化的方法,使得生产制造自动化程度更高,生产流程更加精细化,制造工艺适应性更强和制造方法更加灵活性。但是研发速度和响应速度的提高要采用互联网的技术、大数据、云计算的方法,通过分析,归纳和总结来预测产品更新换代的时间点,尽早地开发新一代的产品。另外,还可以通过互联网的大数据技术来了解产品在市场的运行动态,及时地改善产品的性能和特性来满足客户和市场的需求。所以,从产品全生命周期“微笑曲线”来看的话,中间的生产制造环节需要用深度的自动化来升级,而两端的研发和服务可以运用互联网技术来变革。

|

|

|

降低成本上,可以分为生产成本、运行成本和管理成本。其中生产成本可以通过自动化技术和原材料的优化来实现,但是运行成本和管理成本则必须应用IT技术、管理软件技术和互联网技术来实现,比如利用大数据的方法来提高市场的响应能力,提高对用户的能力。通过精益管理、企业生命周期的管理来降低管理成本。产品生命管理周期的微笑曲线即研发端、制造端和服务端,在互联网时代,我们要把互联网技术重点地要应用于研发端和服务端上,充分利用互联网的技术来完成关键环节的重构和脱变,如利用大数据的分析,归纳和总结市场和客户数据对于产品的开发及更新换代提出预见的决策,加快产品研发的速度。利用服务端大数据分析产品在市场的应用的动态和客户的反馈,对此相应的采取新的营销手段和方法来增加产品的销售量。而中间的生产制造链的工业自动化技术必须与互联网技术有机的融合起来,提高生产的效率,产品的质量,运行的成本和反应的速度。

(未完待续……)

————————

【受访嘉宾简介】:杜品圣,1984年选派到德国波鸿大学现代控制理论专业攻读博士学位,1989年获得工学博士学位。之后一直在德国公司工作,前后担任了开发经理、项目经理和行业应用经理,长达20多年的国内外职业生涯中,参加了近百个工程项目的自动控制系统设计, 完成了具有领先的CNC和机器人操作系统的各种控制算法,1996年开始重点研究和推广信息技术在自动化领域中的应用,宣传现场总线和工业以太网技术,推进现代信息技术在自动化领域实际的应用。2004年首次将现场总线INTERBUS 成为中国标准。2006年在自动控制领域中,首次提出了信息控制一体化的概念。

在工业4.0战略中,根据自己长期的工作经验和技术积累, 2011年开始研究和追溯工业4.0的发展,2013年作为首席设计师为同济大学德国工程学院建立了国内首个工业4.0-智能工厂实验室,2014年10月落成以后,已有数万人参观访问,各大媒体和政府机关(如CCTV,人民日报,新华社,工信部,教育部,国外报刊杂志等等)进行了大量的采访报道和指导。同济大学由此也成为中国乃至国际工业4.0教育的领先单位,为工业4.0时代的教育变革提出了新的思路和主张。

目前,杜品圣担任菲尼克斯电气中国公司副总裁,总工程师,中国自动化学会理事,中国自动化学会专家咨询委员会常委,南京仪表和自动化学会常委,上海仿真学会常委,武汉理工大学客座教授,同济中德工程学院客座教授,南京市电动车辆充/换电设备工程技术研究中心负责人,《自动化博览》编委,《电气自动化》自动化委员会委员等职务,TC65标准委员会成员,PI-China委员会董事,中国欧洲电子协会常务理事,中国家电智能制造专家组成员,中德工业4.0智能制造标准化工作委员会德国代表等等。