抗疫责任担当 综合实力彰显

2020年新年伊始,突如其来的新冠肺炎疫情使得全国防疫物资在一时尤为紧张。

疫情就是命令,防控就是责任!优倍电气、优倍自动化在政府部门的支持和指导下,凭借丰富的制造业的生产运营、智能装备及信息化等综合实力,于2月12日组建了南京优倍医疗器材有限公司,在短短一个月内就实现了跨行业产品、并独树一帜的基于工业云平台的医用标准的口罩云制造。

优倍医疗公司口罩自动生产线

优倍电气凭借运营管理及制造能力,保障了口罩车间的建设及生产的顺行;优倍自动化凭借非标自动化的技术基础,保障了口罩机等设备的顺利运行,又凭借工业软件开发与实施能力,快速实施了包含ERP、MES的生产信息化及以数字孪生、人工智能为牵引的智能化,并通过系统集成、工业物联网及航天云网云平台的应用,不仅实现了口罩的云制造,还使得人民群众可追溯每一盒口罩的原材料、生产过程、生产环境及产品检验数据,以公示、公开的真实数据、接受药监部门及社会监督、实现诚信制造。

三月份以来,虽国内疫情得到有效控制,但随着国外疫情的爆发,使得口罩成为全球性紧缺资源,其生产效率与产品质量为全球所关注。本篇就优倍医疗如何通过智能制造及工业互联网来保证口罩生产过程中的效率与质量的一些经验与大家进行分享、探讨。

解决口罩机问题及智能化改造

智能制造的实现需基于可靠的自动化生产装备,但新购的口罩机由于结构设计不够合理、零部件质量缺陷严重、电控系统故障频繁等问题而造成设备到场后几乎无法运行,优倍非标自动化及电控团队凭借自身的专业优势,对设备进行了边改进、边调试、边生产,针对口罩机搅带、飞片、气缸漏气、超声波不稳、送料移位等多类故障进行了逐一的改进,最终在数天内就实现了较为稳定的生产,并正在将对现有口罩机进行以下智能化改进:

1、对关键的部件进行动态检测与分析,并在云端实现远程故障预测并形成维护计划,以提高设备运行的可靠性;

2、对机械运动机构的速度、节拍、频次等数据进行在线采集,以作为对设备进行数学建模分析的基础,目的是通过结构和运行优化而大幅提高整机生产效率;

3、对各电气控制系统改进,实现数据通信功能,与车间信息化系统进行对接;

4、在关键部位加入压力、振动、移位、视觉等传感器,实现机器运行的自调整功能,解决布料跑偏、切片偏斜、压边不实、焊耳线不牢靠等常见问题......

通过信息化确保生产质量可控

下图是建立在私有云服务器上的口罩生产信息化管控的几个主要模块:

全生产过程的信息化管理

全生产过程的信息化管理

01 原材料

•原材料的批次检验报告与产品对应;

•无纺布、熔喷布实现单卷UID管控;

•鼻梁条、耳带实现批次管控;

•对仓储环境及原材料开封使用时间的管控;

PDA扫码上料,产品质量可追溯

02 生产工艺及质量

•通过信息化手段对用料验证与防错;

•产品检验过程及数据的实时管控;

•对生产全过程的条码管控,确保有效追溯;

03 生产环境

•对车间尘埃数、正压等数据的实时采集与报警;

•对环境温度、湿度数据的采集与调节;

•对车间内灭菌及空气换气次数的控制;

04人员要求

•对作业人员的穿戴、消毒管控;

•对作业人员工作绩效的管理;

通过MES确保生产质量可控

上图是针对口罩生产编制的MES流程图,可针对各模块进行工艺和流程的管控。

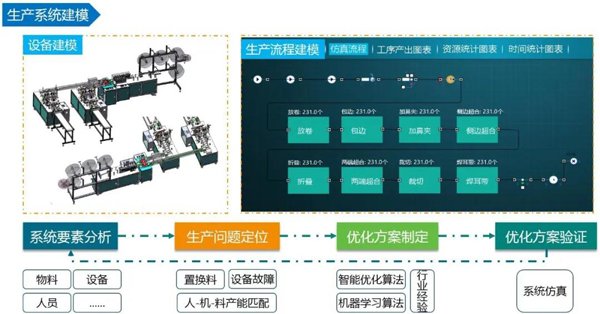

通过智能化提高口罩生产效率

我们已对口罩生产线中包括对口罩机、物料运输与上架、人工焊接、检验、包装等各工序的生产环节建立数学模型,并利用计算机仿真技术进行分析、优化,而实际运行结果经数据采集后再进入仿真系统,通过自学习、自优化,进而再对生产过程进重新组合与调度,如此不断循环,最终实现以数字孪生的模式有效提高了车间整体的生产效率。

通过数学建模的方法直接提高生产效率

通过互联网实现可追溯性

通过微信扫描包装盒上的二维码进行追溯查询